Dependendo da complexidade da peça em questão, podem ser especificadas infinitas dimensões que deverão ser medidas para garantir a funcionalidade do elemento.

Vamos focar a nossa atenção nas tecnologias atuais para medir a espessura, uma dimensão que está diretamente relacionada com a resistência estrutural de uma peça.

Atualmente, além dos já tradicionais micrômetros digitais e analógicos, temos numerosos e bem diversos métodos para medir a espessura de um componente.

Repassaremos aqui 3 dos mais utilizados pela industria na atualidade.

1. Ultrassom

O som gerado acima do nível detectado pelo ouvido humano (geralmente 20 kHz) é chamado ultrassom. A faixa de frequências normalmente utilizada para ensaios não destrutivos é de 100 kHz até 50 MHz. Mesmo que o ultrassom se comporte de maneira similar ao som audível, ele tem uma longitude de onda muito mais curta. Isso significa que pode ser desviada por superfícies muito pequenas como defeitos nos materiais. É essa propriedade que faz do ultrassom útil para ensaios não destrutivos de materiais.

As vibrações ultrassônicas viajam na forma de ondas, similar à forma que viaja a luz. Porém, diferente da luz que pode viajar no vazio, o ultrassom precisa de um meio elástico como um líquido ou um sólido.

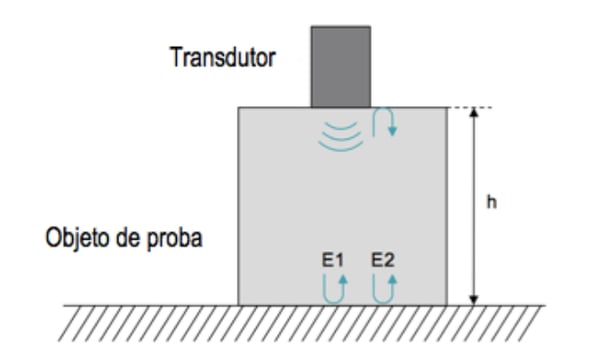

Os testes ultrassônicos não destrutivos introduzem ondas de som de alta frequência dentro do objeto de prova para obter informação sobre ele sem alterá-lo. No teste ultrassônico são medidos dois valores básicos; a quantidade de tempo que o som demora pra viajar através da amostra, e a amplitude do sinal recebido.

Baseado no tipo de material e com esses dois valores medidos, pode ser calculada a espessura do objeto.

Aplicabilidade

Esse método é aplicável em metais, plásticos, materiais compostos, fibra de vidro, cerâmica e vidro. Não pode ser utilizado para materiais que apresentam una transmissão deficiente das ondas de som de alta frequência, como madeira, papel, concreto e produtos porosos.

2. Laser

A palavra “laser” é um acrônimo de “Light Amplification by Stimulated Emission of Radiation” (Amplificação da Luz por Emissão Estimulada de Radiação).

Um laser é um amplificador ótico, um dispositivo que intensifica as ondas de luz. A amplificação cria uma luz que é muito bem definida e reproduzível, diferente das fontes de luz ordinárias como o Sol ou uma lâmpada.

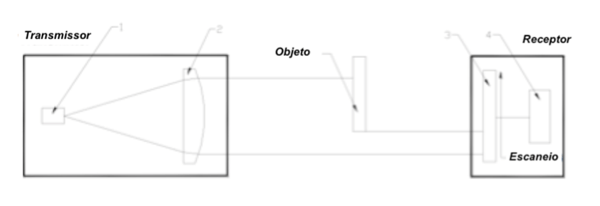

Os micrômetros óticos estão constituídos por dois blocos, um transmissor e um receptor.

Eles utilizam o principio de medição da “sombra”, mediante o qual a luz concentrada de um laser é transmitida a um receptor.

A radiação de um semicondutor laser (1) é concentrada por uma lente (2) e gera uma região de raios na sua frente. Os contornos da sombra projetados por um objeto no caminho dos raios são escaneados e medidos com exatidão pelo dispositivo detector de luz (3) dentro da unidade receptora.

Finalmente, um processador (4) calcula o tamanho do objeto a partir da posição das bordas da sombra.

Aplicabilidade

Esses equipamentos são dispositivos “sem contato” que podem praticamente medir qualquer material. O que limita nesse caso são o tamanho e a geometria da peça, já que o objeto a medir deve ser capaz de ser interposto entre o transmissor e o receptor.

Além de fazer medições, também é muito utilizado na indústria para reconhecimento de objetos.

3. Magnético

O método mais comum está baseado no principio do Efeito Hall, que consiste na aparição de forças perpendiculares ao sentido da corrente elétrica sobre as cargas do condutor quando colocado na presença de um campo magnético.

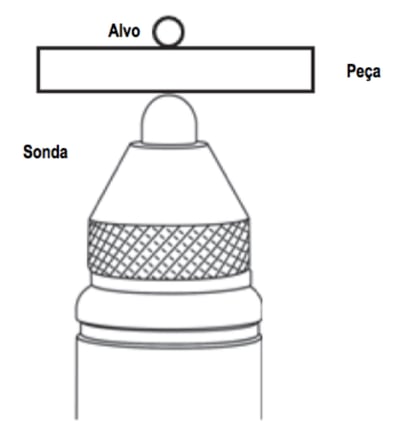

A espessura da parede é medida colocando uma pequena bola de aço (bola, disco ou fio) num lado da peça de prova e uma sonda magnética no lado oposto. Assim, a distância entre a ponta da sonda e o alvo é medida com precisão, o que corresponde à espessura da parede.

A sonda contém um magneto muito forte e um dispositivo semicondutor conhecido como sensor de Efeito Hall, que responde à mudanças no campo magnético variando a voltagem que rastreia o instrumento.

Um alvo como uma pequena bola de aço curva o campo magnético gerado pelo magneto da sonda, com esse efeito sendo acrescentado ao se aproximar. A medida que a espessura da peça de prova, e portanto a distância entre o alvo e a ponta da sonda mudam, a voltagem através do sensor de Efeito Hall também varia de maneira conhecida.

Quando o instrumento foi calibrado para uma sonda e alvo particulares, essas mudanças na voltagem podem ser convertidas em leituras de espessura através de um algoritmo de software que utiliza a curva de calibração estabelecida.

Aplicabilidade

Esse método é aplicável em materiais não magnéticos tais como plásticos, vidro, compostos, alumínio e titânio.

Mais informações

Para saber mais sobre o sistema visite o site, o blog ou entre em contato conosco. O diálogo constante com os nossos clientes e usuários nos permite obter informação valiosa sobre o que cada um precisa para continuar crescendo.

Acesse aqui e conheça os produtos da Barbieri do Brasil